Zastanawiasz się, jakie KPI mierzyć w erze Przemysłu 4.0? Poznaj kluczowe wskaźniki predykcyjne i strategiczne, które pozwolą Ci na realną optymalizację produkcji i zwiększenie ROI. Sprawdź, jak mierzyć cyberbezpieczeństwo i elastyczność, aby nie tracić czasu na niewłaściwe dane.

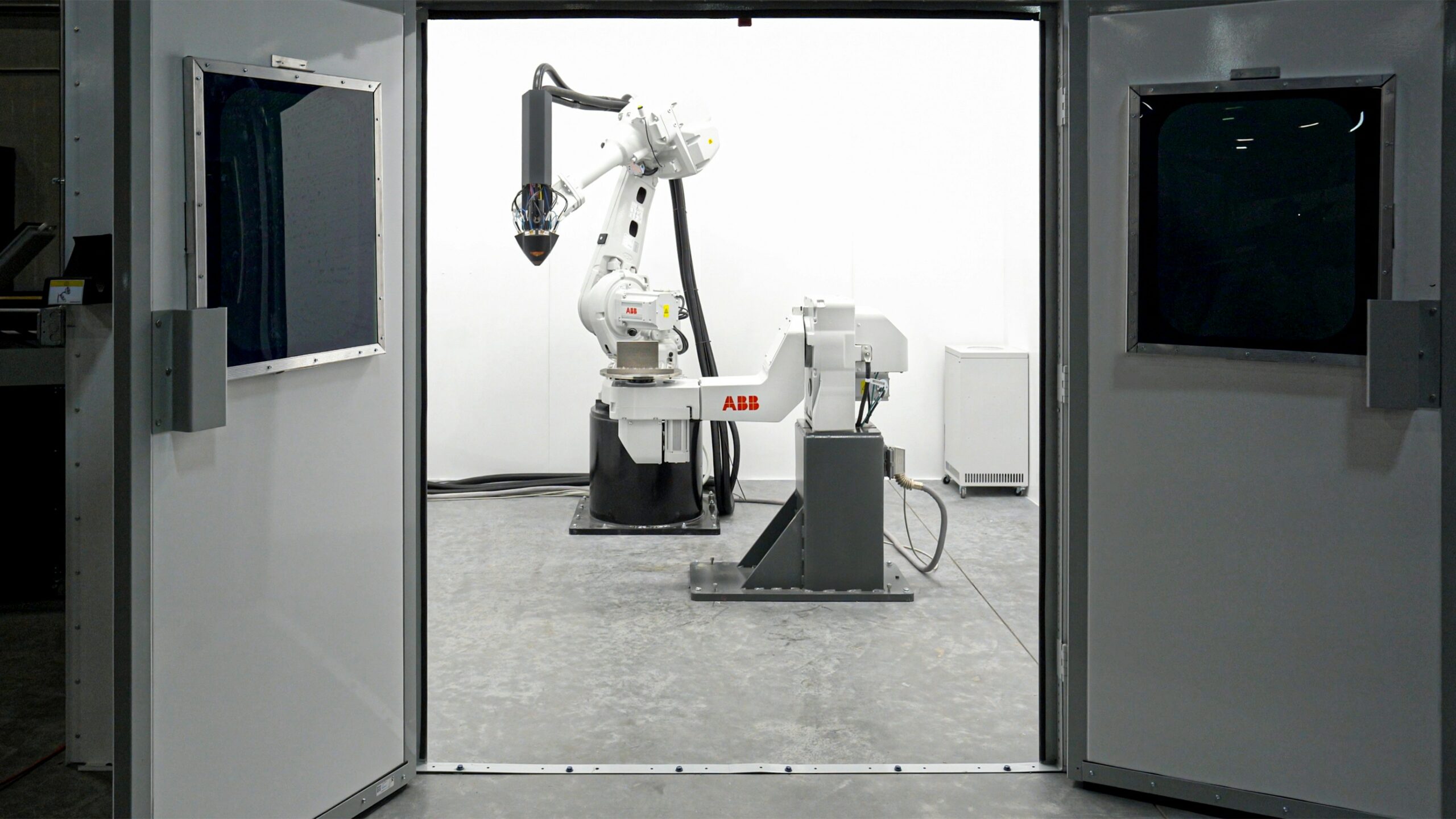

Przemysł 4.0 to nie tylko roboty, sensory i chmura danych, ale przede wszystkim zmiana w podejściu do zarządzania produkcją. Tradycyjne wskaźniki KPI, skupione głównie na wolumenie produkcji i ogólnej efektywności (OEE), przestają być wystarczające. W świecie, gdzie dane spływają w czasie rzeczywistym z każdego zakątka fabryki, prawdziwym wyzwaniem nie jest ich zbieranie, lecz selekcja i interpretacja. Mierzenie niewłaściwych rzeczy prowadzi do strat czasu, zasobów i braku jasnego obrazu sytuacji. Jak więc odnaleźć się w gąszczu danych i wybrać te KPI, które faktycznie mają znaczenie?

Od wskaźników reaktywnych do predykcyjnych: Nowy standard w utrzymaniu ruchu

Tradycyjne KPI, takie jak średni czas między awariami (MTBF) czy średni czas naprawy (MTTR), były w swojej naturze reaktywne – informowały o tym, co już się wydarzyło. W erze Przemysłu 4.0 kluczowe staje się przejście do analiz predykcyjnych. Dzięki sensorom IIoT (Industrial IoT) zbierającym dane o wibracjach, temperaturze, ciśnieniu czy zużyciu energii oraz algorytmom AI, możemy przewidywać awarie, zanim wystąpią.

Zamiast MTBF i MTTR w predykcyjnym przemyśle wykorzstuje się wskaźniki PFR oraz MSOI.

Wskaźnik przewidywanej awaryjności (Predictive Failure Rate – PFR) – mierzy, jaki procent awarii maszyn został poprawnie przewidziany z wyprzedzeniem. Przykładowo, jeśli system predykcyjny zidentyfikował 150 potencjalnych awarii, a faktycznie wystąpiło 140 z nich, PFR wynosi 93%. To kluczowy wskaźnik wartości predykcyjnego utrzymania ruchu. Według raportu McKinsey, wdrożenie predykcyjnego utrzymania ruchu może zredukować koszty konserwacji o 10-40%, a czas przestojów o do 50%.

Wskaźnik optymalizacji harmonogramu konserwacji (Maintenance Schedule Optimization Index – MSOI) – mierzy procentową redukcję nieplanowanych przestojów dzięki predykcyjnej konserwacji w porównaniu do tradycyjnego harmonogramu. To wskaźnik bezpośrednio przekładający się na oszczędności i ciągłość produkcji.

Cyberbezpieczeństwo – od kosztu do strategicznego KPI

Wraz z rosnącą cyfryzacją, fabryki stały się jednym z kluczowych celów dla ataków cybernetycznych. Według raportu Gartnera, w 2024 roku ponad 50% organizacji przemysłowych było celem co najmniej jednego ataku na ich systemy OT (Operational Technology). Bezpieczeństwo danych operacyjnych, ochrona własności intelektualnej (IP) oraz ciągłość działania systemów to dzisiaj absolutny priorytet.

W przypadku cyberbezpieczeństwa w środowisku przemysłowym na prowdzenie przesuwają się dwa wskaźniki – OT Cyber Incident Rate oraz System Bulnerability Index – SVI.

Wskaźnik incydentów cybernetycznych OT (OT Cyber Incident Rate) – mierzy liczbę wykrytych i zneutralizowanych prób włamań na systemy sterowania przemysłowego (SCADA, DCS, PLC) w danym okresie. Niska liczba nie oznacza braku zagrożeń, a wysoką skuteczność systemów obronnych.

Wskaźnik podatności systemu (System Vulnerability Index – SVI) – jest to dynamiczna ocena poziomu podatności infrastruktury OT na znane zagrożenia. Regularne skany i audyty pozwalają na przypisanie wartości liczbowej, która spada wraz z każdą zidentyfikowaną i załatwioną luką w zabezpieczeniach. To proaktywne KPI, które sygnalizuje konieczność podjęcia działań zanim dojdzie do ataku.

Zwinność i elastyczność produkcji jako fundament Przemysłu 5.0

Przemysł 5.0, wykraczający poza samą automatyzację, stawia w centrum uwagi elastyczność produkcji i współpracę człowieka z maszyną. Fabryka przyszłości musi być w stanie szybko adaptować się do zmieniających się zamówień, personalizacji produktów i wymagań klienta.

Przemysł 5.0 posiada swoje własne, specyficzne wskaźniki KPI takie jak PAI oraz HRC.

Wskaźnik elastyczności produkcji (Production Agility Index – PAI) – mierzony czasem potrzebnym na rekonfigurację linii produkcyjnej do wytwarzania nowego produktu lub wariantu. Przykładowo, skrócenie czasu przezbrojenia z 8 godzin do 2 godzin dzięki robotom kolaboracyjnym i cyfrowym bliźniakom to wymierne zwiększenie elastyczności. PAI to jeden z kluczowych wskaźników dla firm działających w trybie masowej personalizacji (mass customization).

Współczynnik human-robot collaboration (HRC) – ten wskaźnik mierzy nie tylko efektywność, ale również bezpieczeństwo i ergonomię na stanowiskach, gdzie roboty (zwłaszcza coboty) i ludzie pracują wspólnie. Wzrost tego wskaźnika świadczy o lepszej integracji technologii z pracą człowieka i rosnącym zaangażowaniu pracowników.

Od danych do decyzji – rola analityki w biznesie

Posiadanie danych to jedno, ale umiejętność ich przekształcania w wartościowe decyzje to prawdziwy cel. KPI w Przemysle 4.0 powinny koncentrować się na tym, jak dane wpływają na kluczowe procesy decyzyjne i optymalizację kosztów.

Analityka biznesowa w przemyśle nie różni się od innych sektorów i bazuje głównie na redukcji kosztów operacyjnych oraz mierzeniu ROI.

Wskaźnik redukcji kosztów operacyjnych (OPEX Reduction Rate) – jest jednym z najważniejszych KPI dla menedżerów. Mierzy procent oszczędności uzyskanych bezpośrednio dzięki analityce danych i automatyzacji procesów. Może to być redukcja zużycia energii dzięki systemom zarządzania energią (EMS), optymalizacja łańcucha dostaw czy zmniejszenie kosztów pracy dzięki automatyzacji rutynowych zadań.

ROI z wdrożenia technologii (Technology ROI) – choć to tradycyjny KPI, w Przemysle 4.0 nabiera nowego znaczenia. Mierzy zwrot z inwestycji w konkretne technologie (np. AI, IIoT, chmurę obliczeniową). Kluczowe jest, by mierzyć go na podstawie twardych danych: jakie oszczędności wygenerował system predykcyjnego utrzymania ruchu? Jak bardzo zwiększyła się wydajność po wdrożeniu robotyzacji? To pozwala na uzasadnienie kolejnych budżetów na transformację cyfrową.

KPI również ewoluują

Era Przemysłu 4.0 i 5.0 wymaga zmiany myślenia o wskaźnikach efektywności. Nie wystarczy już mierzyć to, co łatwo zmierzyć. Należy skupić się na tym, co naprawdę napędza wartość: przewidywalności, bezpieczeństwie, elastyczności i realnym zwrocie z inwestycji. Dobrze dobrane KPI staną się kompasem, który pozwoli firmom bezpiecznie nawigować przez dynamiczny świat inteligentnej produkcji, nie marnując czasu na ślepe śledzenie nieistotnych danych.