Robotyka, IT, OT, wynagrodzenie powyżej średniej – tak dziś wygląda polski przemysł. A jak widzi go przeciętny polski konsument? Obalamy warte miliony mity dotyczące sektora przemysłowego.

Polski przemysł przechodzi jedną z najbardziej dynamicznych transformacji w Europie. Staje się motorem wzrostu gospodarczego i pionierem wdrażania zaawansowanych technologii. Mimo to, w świadomości społecznej, zwłaszcza wśród młodych talentów i absolwentów, wciąż dominuje stereotyp „brudnej, przestarzałej fabryki”. Ten anachroniczny wizerunek jest dziś jednym z najpoważniejszych hamulców rozwoju. Bezpośrednio wpływa na problem luki kompetencyjnej w sektorze przemysłu 4.0. Czas na systemowe odczarowanie i pokazanie, że Smart Factory to centrum innowacji. Taka fabryka ma więcej wspólnego z laboratorium badawczym niż z tradycyjną linią produkcyjną.

Mit #1: Niska robotyzacja = Praca fizyczna

Największym mitem jest przekonanie o przestarzałości polskiego parku maszynowego. Choć gęstość robotyzacji (liczba robotów na 10 000 pracowników) w Polsce wynosi obecnie 78 jednostek i jest niższa niż średnia światowa (177) czy europejskich liderów (Niemcy około 450), to dane te świadczą przede wszystkim o ogromnym potencjale wzrostu.

Jak podaje Międzynarodowa Federacja Robotyki (IFR), pomimo niestabilności geopolitycznej i spowolnienia, Polska utrzymała się w czołówce państw Europy Środkowo-Wschodniej pod względem nowych instalacji. Zajęła 19. miejsce globalnie na koniec 2024 roku. Wiodące branże, takie jak motoryzacja, osiągają w Polsce gęstość 247 robotów na 10 tys. pracowników. To jasno wskazuje, że innowacyjne zakłady już dawno przekroczyły próg przemysłu 4.0. Rola pracownika ewoluuje więc w kierunku nadzoru systemów, programowania i analityki. Taki model jest już normą w kluczowych sektorach.

Mit #2: Brak innowacji, przestarzałe taktyki, dług technologiczny

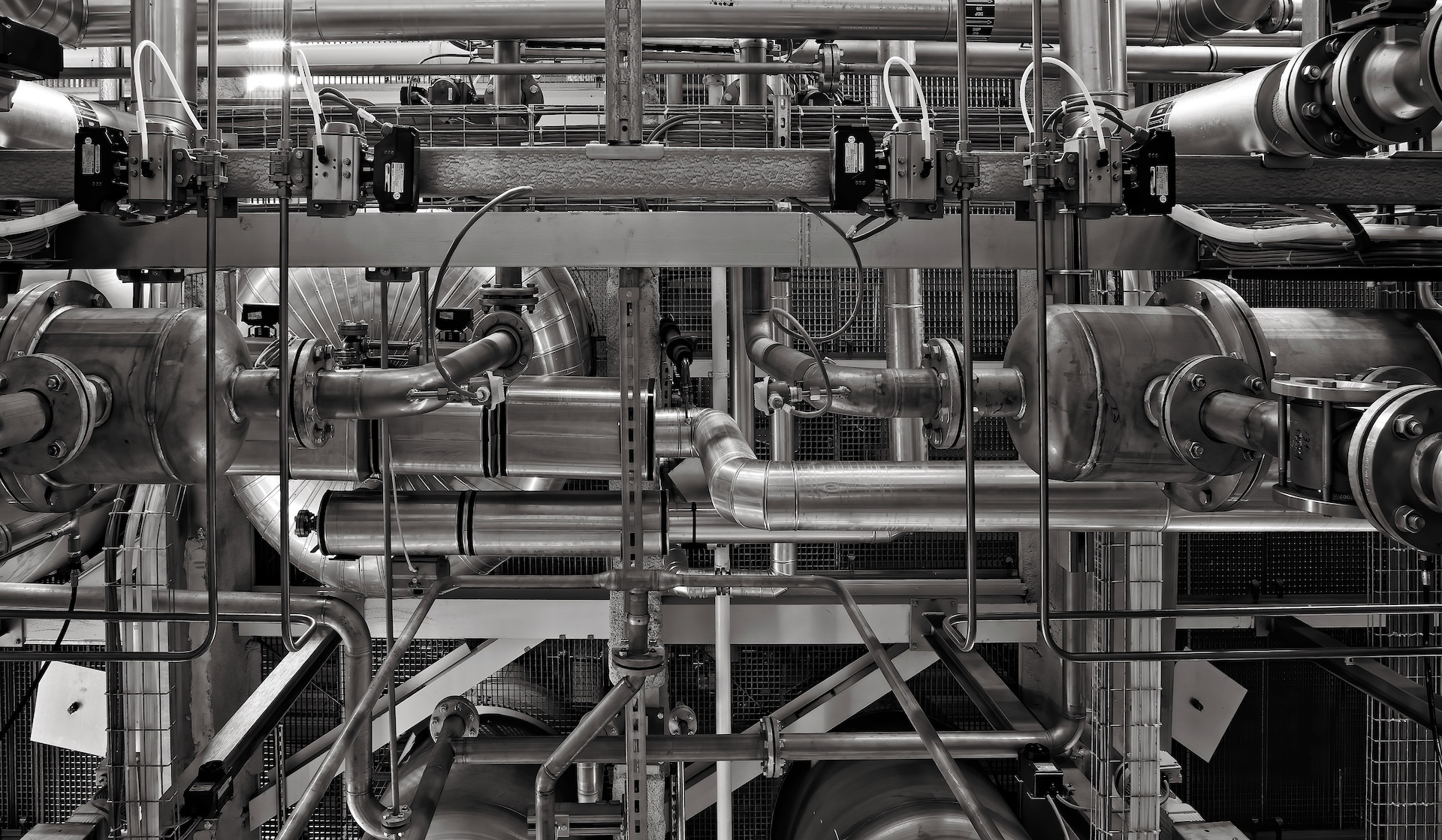

Stereotyp przestarzałej technologii jest kompletnie sprzeczny z rzeczywistością, zwłaszcza w firmach, które są częścią globalnych łańcuchów dostaw. Polski przemysł staje się poligonem doświadczalnym dla rozwiązań IIoT (Industrial Internet of Things) i Cyfrowych Bliźniaków (Digital Twins).

Wiele polskich zakładów, zamiast czekać na awarię, wykorzystuje zaawansowaną analitykę danych do wdrożenia Predykcyjnego Utrzymania Ruchu. Na przykład, polskie firmy wdrażają systemy do pozyskiwania danych z obrabiarek i monitorowania jakości oleju w czasie rzeczywistym. Analiza tych danych pozwala na przewidywanie uszkodzeń i planowanie serwisu na podstawie realnego stanu maszyny. To jest kwintesencją Smart Factory. Pracownik – Inżynier danych przemysłowych – nie naprawia, gdy coś się zepsuje. Zamiast tego analizuje, aby zapobiegać, zmieniając perspektywę operacyjną z reaktywnej na proaktywną.

Mit #3: Niskie zarobki oraz słaby prestiż sektora przemysłowego

W dobie walki o specjalistów IT i OT, sektor produkcyjny musi konkurować płacowo z innymi branżami. Jak wynika z raportów dotyczących rynku pracy (np. PwC, 2021), mediana oczekiwań finansowych młodych Polaków wynosi obecnie 4500 zł netto i rośnie. Przemysł, dążąc do zatrudnienia eksperta ds. AI, cyberbezpieczeństwa czy automatyzacji, oferuje obecnie bardzo konkurencyjne warunki, przewyższające często te oczekiwania.

Co istotne dla pokolenia Z, aż 39% młodych pracowników uważa możliwość nauki i rozwoju nowych umiejętności za najważniejszy element pracy. Kolejne 23% wskazuje na sens wykonywanych zadań (Raport Gen Boost, 2024). Przemysł 4.0 z jego nieustannym postępem technologicznym i dążeniem do zrównoważonego rozwoju (przemysł 5.0) trafia idealnie w te potrzeby. Oferuje dynamiczny rozwój i realny wpływ na efektywność oraz ekologię produkcji.

Mit #4: Monotonia, brak elastyczności, długie zmiany

Współczesna fabryka jest wirtualna i fizyczna jednocześnie. Choć stanowisko Operatora-Programisty wymaga obecności przy linii produkcyjnej, to nowe role, takie jak Architekt chmury przemysłowej czy Analityk cyberbezpieczeństwa OT, często dopuszczają model hybrydowy lub pracę zdalną. Warto podkreślić, że elastyczny czas pracy jest jednym z najbardziej pożądanych benefitów. Potwierdzają to wyniki: 69% wskazań wśród młodych pracowników – Raport Gen Boost, 2024.

Dodatkowo, nowoczesny przemysł aktywnie inwestuje w programy reskilling i upskilling. Pracownicy z długim stażem, którzy znają procesy produkcyjne, są przekwalifikowywani w kierunku Techników robotyki. Zamiast monotonii, otrzymują oni możliwość nauki programowania i obsługi zaawansowanych systemów, zachowując przy tym cenną wiedzę procesową. To jest win-win dla obu stron.

Od stereotypu do strategii – potrzebna natychmiastowa zmiana narracji

Transformacja polskiego przemysłu jest faktem – cyfryzacja i automatyzacja wyprzedziły społeczną percepcję tego sektora. Wyzwanie nie leży już w technologii. Teraz tkwi w strategii komunikacji. Zarządy firm z branży przemysłu 4.0 i 5.0 muszą uznać, że walka o talent wymaga marketingu rekrutacyjnego opartego na twardych danych i futurystycznej wizji.

Jeśli chcemy skutecznie konkurować o inżynierów danych, specjalistów AI czy ekspertów z zakresu cyberbezpieczeństwa OT, musimy przestać milczeć. Konieczne jest aktywne promowanie osiągnięć – od wdrożeń cyfrowych bliźniaków po realny wpływ na zrównoważony rozwój. Polski przemysł musi opowiadać o sobie językiem Silicon Valley – językiem technologii, innowacji i globalnego wpływu. Odczarowanie wizerunku nie jest już opcją, lecz kluczowym elementem strategii biznesowej na najbliższą dekadę. Wygrają tylko te firmy, które przełożą automatyzację maszyn na automatyzację swojej opowieści.