Polski przemysł boryka się z coraz większym deficytem wykwalifikowanych pracowników. Czy automatyzacja i robotyka mogą być odpowiedzią? Dowiedz się, jak nowe technologie wspierają przedsiębiorstwa w optymalizacji zasobów ludzkich, podnoszą efektywność i tworzą nowe, atrakcyjne stanowiska pracy, zmieniając oblicze produkcji na miarę Przemysłu 4.0.

Polski sektor przemysłowy od lat stanowi siłę napędową gospodarki, ale niestety ostatnimi czasy przeżywa cichy kryzys odbijający się na jego efektywności. Firmy produkcyjne inwestują w nowoczesne technologie, eksport rośnie, a polskie produkty zdobywają uznanie na globalnych rynkach. Jednak za tym sukcesem kryje się rosnące wyzwanie, które z każdym rokiem staje się coraz bardziej palące: niedobór pracowników. Zjawisko to dotyka zarówno niskokwalifikowane stanowiska na produkcji, jak i wysoko wykwalifikowanych inżynierów, techników i programistów. Wiele przedsiębiorstw odczuwa skutki tej sytuacji, co prowadzi do spowolnienia wzrostu, trudności w realizacji zamówień i spadku konkurencyjności. W tym kontekście, automatyzacja i robotyka przestają być opcjonalnym dodatkiem, a stają się koniecznością i strategicznym rozwiązaniem.

Dlaczego brakuje rąk do pracy w przemyśle?

- Niekorzystne trendy demograficzne:

- Starzejące się społeczeństwo: Według prognoz GUS, do 2050 roku liczba ludności w wieku produkcyjnym w Polsce ma spaść o ponad 4 miliony. Mniejsza liczba osób wchodzących na rynek pracy oznacza mniejszą pulę kandydatów do obsadzenia stanowisk w przemyśle.

- Emigracja zarobkowa: Mimo ostatnich lat, wciąż duża część wykwalifikowanych rzemieślników i techników poszukuje pracy za granicą, kuszeni wyższymi zarobkami i lepszymi warunkami pracy, co dodatkowo pogłębia lukę kadrową.

- Luka kompetencyjna i zmiana oczekiwań:

- Niedostosowanie edukacji: System edukacji często nie nadąża za dynamicznymi zmianami technologicznymi w przemyśle. Absolwenci szkół zawodowych i technicznych nierzadko posiadają wiedzę, która nie jest w pełni adekwatna do wymagań nowoczesnych zakładów produkcyjnych, operujących w standardzie Przemysłu 4.0.

- Zmiana postaw młodego pokolenia: Młodzi pracownicy coraz rzadziej decydują się na fizycznie ciężką, powtarzalną pracę w przemyśle. Preferują stanowiska dające większe możliwości rozwoju, wymagające kreatywności, pracy umysłowej i elastyczności.

Problem jest poważniejszy niż mogłoby się wydawać

Problem braków kadrowych nie jest jedynie subiektywnym odczuciem przedsiębiorców, lecz potwierdzonym faktem popartym badaniami i statystykami.

- Raporty ManpowerGroup: Cykliczne raporty „Niedobór talentów” od ManpowerGroup od lat wskazują na Polskę jako jeden z krajów, w których pracodawcy mają największe trudności w znalezieniu odpowiednich pracowników. W 2023 roku problem ten deklarowało ponad 80% polskich firm.

- Dane GUS: Główny Urząd Statystyczny (GUS) wskazuje na niekorzystne trendy demograficzne, takie jak starzenie się społeczeństwa i spadek liczby osób w wieku produkcyjnym. Prognozy demograficzne sugerują, że w ciągu najbliższych 10 lat luka kadrowa będzie się tylko pogłębiać.

- Badania SGH/KPMG: Analizy rynku pracy często podkreślają, że największe braki dotyczą specjalistów technicznych i rzemieślników, takich jak spawacze, operatorzy CNC, elektrycy czy mechanicy. To właśnie te stanowiska są fundamentem wielu procesów produkcyjnych.

Mimo, że Polska jest jednym z krajów o najniższym wskaźniku robotyzacji w Europie (około 60 robotów na 10 tys. pracowników, podczas gdy średnia w UE to ponad 100), dynamika instalacji robotów rośnie, co świadczy o tym, że firmy szukają alternatywnych rozwiązań w obliczu braku rąk do pracy.

Automatyzacja strategiczną odpowiedzią na kryzys kadrowy

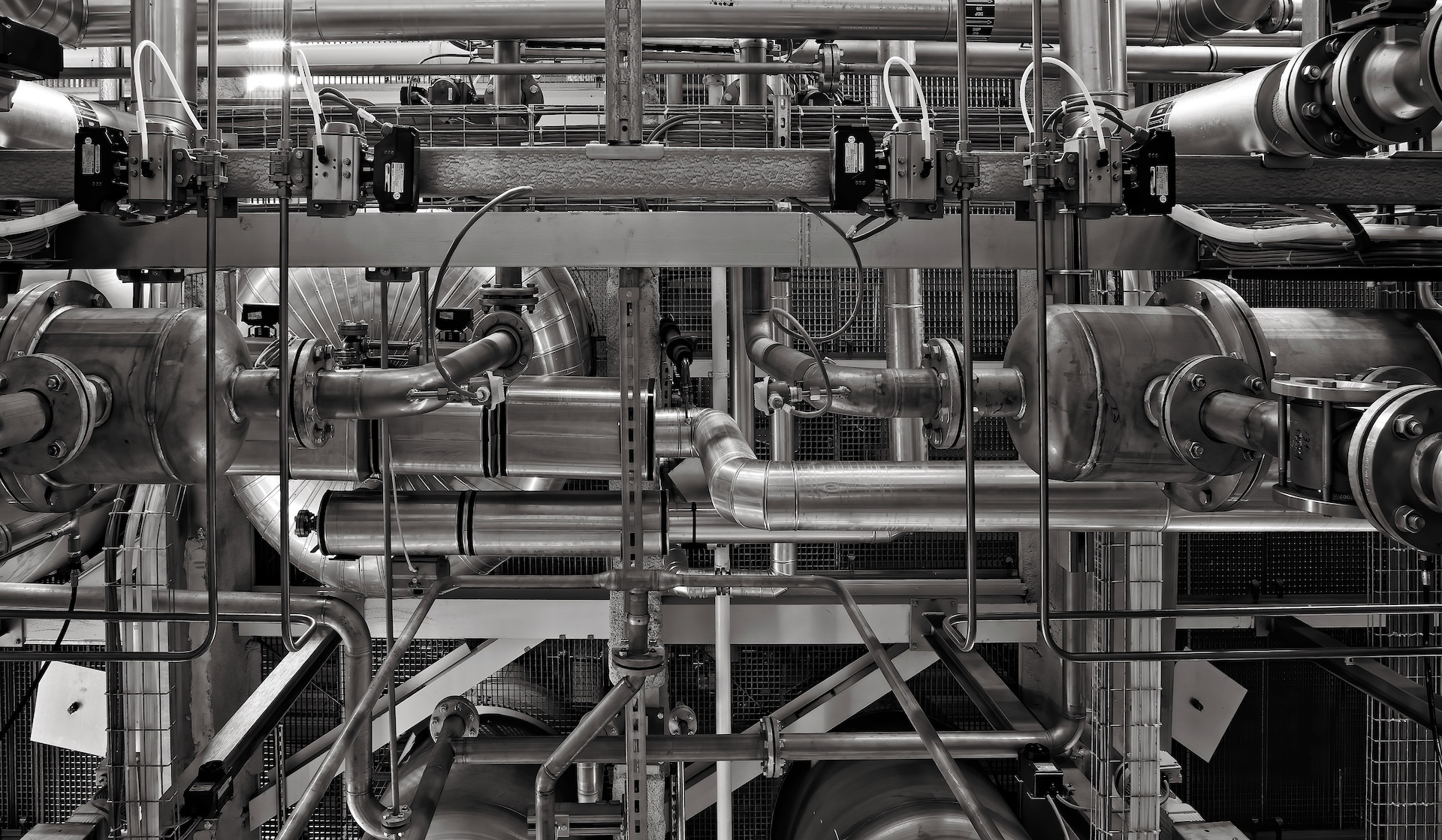

W obliczu tak zmasowanych wyzwań, polskie firmy przemysłowe coraz częściej sięgają po rozwiązania technologiczne. Automatyzacja i robotyka przestają być postrzegane jako futurystyczna wizja, a stają się praktycznym narzędziem do utrzymania ciągłości produkcji i wzrostu konkurencyjności. Automatyzacja skupia się aktualnie na dwóch trendach – robotyzacji przemysłu oraz wdrażaniu inteligentnych rozwiązań wspieranych AI.

- Roboty przemysłowe i kolaboracyjne:

- Zwiększenie wydajności bez zwiększania zatrudnienia: Roboty przemysłowe i coboty (roboty kolaboracyjne) doskonale sprawdzają się w wykonywaniu monotonnych, powtarzalnych i fizycznie wyczerpujących zadań (np. spawanie, paletyzacja, obsługa maszyn). Dzięki nim, przedsiębiorstwa mogą znacząco zwiększyć wolumen produkcji, skrócić czas cyklu i utrzymać produkcję 24/7, nie polegając wyłącznie na dostępności pracowników fizycznych.

- Poprawa warunków pracy i bezpieczeństwa: Wdrożenie robotów w procesach uznawanych za niebezpieczne, szkodliwe dla zdrowia lub monotonne (jak np. praca w hałasie, z chemikaliami czy podnoszenie ciężkich przedmiotów) redukuje ryzyko wypadków i chorób zawodowych. To z kolei przekłada się na mniejszą absencję i zwiększoną satysfakcję załogi.

- Inteligentne systemy i integracja (Przemysł 4.0):

- Predykcyjne utrzymanie ruchu: Dzięki czujnikom IoT i algorytmom AI, systemy potrafią przewidywać awarie maszyn, zanim te nastąpią. Pozwala to na przejście z reaktywnego serwisu na planowane interwencje, co minimalizuje przestoje i optymalizuje pracę wysoko wykwalifikowanych inżynierów i techników.

- Optymalizacja procesów: Systemy zarządzania produkcją (MES) i planowania zasobów przedsiębiorstwa (ERP) pozwalają na lepsze wykorzystanie dostępnych zasobów, w tym pracowników. Dzięki analizie danych, menedżerowie mogą precyzyjnie alokować zadania, co eliminuje marnotrawstwo czasu i zasobów.

Co dalej z pracownikami?

Oczywiście wdrożenie automatyzacji w przemyśle nie oznacza od razu automatycznego wyeliminowania człowieka z sektora przemysłu. Ludzie nadal stanowią trzon całego ekosystemu odpowiedzialnego za rozwój środowiska przemysłowego. Najważniejszą tezą, która płynie z transformacji przemysłowej, jest fakt, że automatyzacja nie zagraża miejscom pracy, lecz zmienia ich charakter. Zwalnianie pracowników nie jest celem, chodzi o efektywną relokację ich umiejętności.

Pracownik, który dotąd spędzał 8 godzin na powtarzalnym montażu lub podawaniu detali, może zostać przeszkolony do obsługi, konserwacji i programowania nowo wdrożonych robotów. W ten sposób zyskuje nową, bardziej odpowiedzialną rolę, a jego wiedza staje się cenniejsza dla firmy.

Wraz z automatyzacją rośnie zapotrzebowanie na inżynierów robotyków, programistów PLC, specjalistów ds. cyberbezpieczeństwa przemysłowego i analityków danych. Przedsiębiorstwa mogą inwestować w programy upskillingu i reskillingu, umożliwiając obecnej kadrze zdobycie nowych, pożądanych kompetencji.

Uwolnienie pracowników od monotonnych zadań pozwala na ich skierowanie do obszarów, w których ludzki umysł jest niezastąpiony: kreatywnego rozwiązywania problemów, optymalizacji procesów, innowacji produktowych oraz relacji z klientami.

Automatyzacja jako inwestycja w kapitał ludzki i przyszłość przemysłu

Niedobór pracowników w polskim przemyśle nie jest wyrokiem, ale katalizatorem do głębokich i pozytywnych zmian. Automatyzacja i robotyka to nie tylko narzędzia do zwiększania wydajności, ale przede wszystkim strategiczne rozwiązania, które pozwalają na lepsze zarządzanie zasobami ludzkimi. Dzięki nim, przedsiębiorstwa mogą tworzyć bezpieczniejsze, bardziej satysfakcjonujące i atrakcyjne miejsca pracy, a jednocześnie zyskiwać przewagę konkurencyjną. Przemysł 4.0 to nie tylko roboty i inteligentne maszyny, ale przede wszystkim ludzie, którzy nimi zarządzają, tworzą je i optymalizują procesy. Inwestując w technologię, polskie firmy inwestują w swoich pracowników, podnosząc ich kwalifikacje i otwierając przed nimi nowe perspektywy rozwoju. To droga do budowy nowoczesnego, elastycznego i ludzkiego przemysłu na miarę XXI wieku.